在新能源汽車政策的推動(dòng)下,自主品牌EV車型如雨后春筍般涌現(xiàn),雖然車型、品牌眾多,但是在筆者看來,大多數(shù)EV車型還屬于“政策車”、“拼裝車”。與燃油車相比,電動(dòng)車承載方式、布局方式發(fā)生根本改變,燃油車結(jié)構(gòu)并不完全適合電動(dòng)車使用,“油改電”新能源應(yīng)該看做過度產(chǎn)品。合格的新能源車型應(yīng)該有符合自己安全特性的車身結(jié)構(gòu)、以及高集成化自主研發(fā)的三電系統(tǒng)。自2018年北京車展,比亞迪推出e平臺(tái),并宣布向業(yè)內(nèi)開放共享。此次筆者借著“比亞迪e平臺(tái)核心技術(shù)解析會(huì)”所了解到的內(nèi)容,深入淺出的將e平臺(tái)是個(gè)啥介紹給大家。在正式介紹e平臺(tái)之前,我們先了解一下什么是平臺(tái)?開發(fā)平臺(tái)難不難?廠家、消費(fèi)者能在其中得到什么?

平臺(tái)是什么?現(xiàn)在有誰在用平臺(tái)產(chǎn)品?

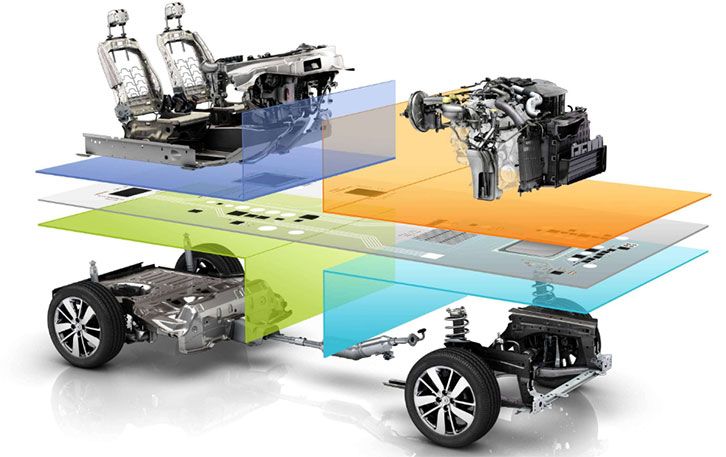

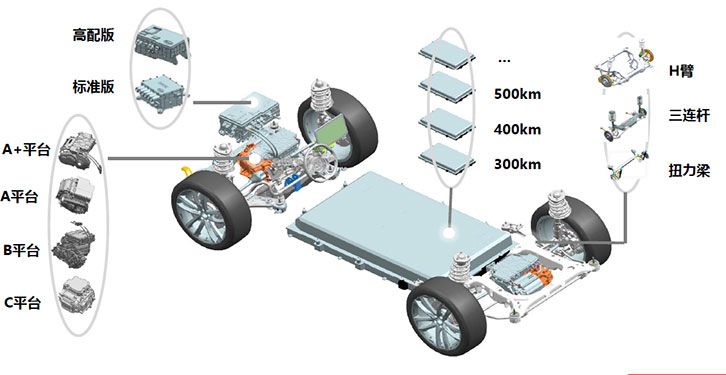

汽車平臺(tái)簡(jiǎn)單的理解就是模塊化產(chǎn)品,基礎(chǔ)架構(gòu)相同、零部件接口相同。在燃油車中,汽車平臺(tái)產(chǎn)品較為常見,譬如大眾、豐田、日產(chǎn)、PSA等等合資品牌都有一系列成熟產(chǎn)品在使用。同平臺(tái)進(jìn)行拉長(zhǎng)縮短,可以衍生出不同大小車型(A級(jí)/B級(jí) 三廂車/SUV車型等)還可以搭配不同發(fā)動(dòng)機(jī)、變速箱、后懸掛結(jié)構(gòu)。您可以把汽車平臺(tái)看成電腦主板,兼容同時(shí)代下不同CPU、內(nèi)存、硬盤等配件,根據(jù)產(chǎn)品定位隨意配合。也可以看做是“樂高汽車”,相同平臺(tái)接口,可隨意拼接。由于大部分自主品牌車型的燃油車還在處于深度模仿階段,所以“平臺(tái)”多見于合資品牌或有合資技術(shù)背景的自主品牌企業(yè)。

開發(fā)汽車平臺(tái)難不難?

開發(fā)汽車平臺(tái)很難,因?yàn)樵陂_發(fā)過程中需要企業(yè)有詳細(xì)的未來產(chǎn)品線規(guī)劃,并且需要投入大量的“人”、“錢”、“時(shí)間”。保證平臺(tái)架構(gòu)的可靠性、延展性、安全的多地域性。安全性要考慮到“全球化”設(shè)計(jì)標(biāo)準(zhǔn),通常按照最嚴(yán)苛的NCAP或IIHS標(biāo)準(zhǔn)設(shè)計(jì),需要滿足不同地域碰撞測(cè)試。延展性需要考慮覆蓋更多車型,覆蓋的車型越多,越便于分擔(dān)前期高昂的開發(fā)成本。可靠性需要考慮不同車型在同平臺(tái)下的設(shè)計(jì)、材料耐久性,一旦出現(xiàn)設(shè)計(jì)缺陷,那么將殃及到該平臺(tái)下的所有產(chǎn)品,這絕對(duì)是毀滅性的打擊。

消費(fèi)者從平臺(tái)產(chǎn)品中能撈到什么好處?

汽車平臺(tái)化絕對(duì)是一項(xiàng)“利人利己”工程,對(duì)于企業(yè)而言可以將整車開發(fā)周期縮短、汽車零部件集成化以后,生產(chǎn)線、裝配化繁為簡(jiǎn)。簡(jiǎn)單理解就是新車出來更快、可靠性更高、產(chǎn)能更大。消費(fèi)者能撈到的好處就是車價(jià)更便宜,車輛可靠性提升減少去4S店修車的概率,通用化零件還可以減小后續(xù)維修成本。

比亞迪e平臺(tái)是什么?

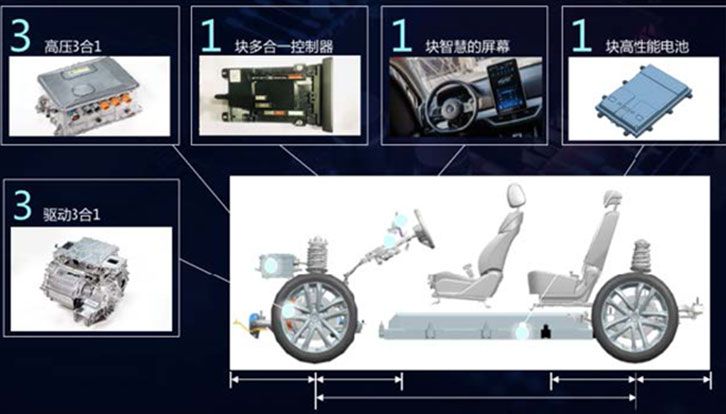

上文筆者介紹過,平臺(tái)涵蓋車身結(jié)構(gòu)、部件接口統(tǒng)一化,標(biāo)準(zhǔn)化和模塊化。比亞迪e平臺(tái)有個(gè)數(shù)字代碼“33111”,既第一個(gè)3代表驅(qū)動(dòng)電機(jī)、電控和減速器合為一體;第二個(gè)3代表高壓配電系統(tǒng)OBC、DC和PDU合為一體;第一個(gè)1代表,將傳統(tǒng)多塊控制器集成為一體;第二個(gè)1代表多媒體、人機(jī)互動(dòng)集成到一塊Dilink系統(tǒng)智能旋轉(zhuǎn)大屏。最后一個(gè)1是高性能、長(zhǎng)續(xù)航、穩(wěn)定的動(dòng)力電池組。下面就這組數(shù)字分別進(jìn)行解讀。

平臺(tái)可以整合資源,提升產(chǎn)品“通用化”、“標(biāo)準(zhǔn)化”、“簡(jiǎn)易化”。三電高集成度標(biāo)準(zhǔn)化可以在同平臺(tái)下搭載不同動(dòng)力配置以及續(xù)航需求,也可以根據(jù)需求搭載不同懸掛結(jié)構(gòu)。去繁從簡(jiǎn)的設(shè)計(jì)理念,還可以降低整車成本、零部件空間擠占更小,配套采購成本也能大幅下降。模塊化還帶來另外一個(gè)好處就是“輕量化”。e平臺(tái)通過對(duì)驅(qū)動(dòng)系統(tǒng)和高壓系統(tǒng)的集成化設(shè)計(jì),整合減重效果可達(dá)40 公斤。

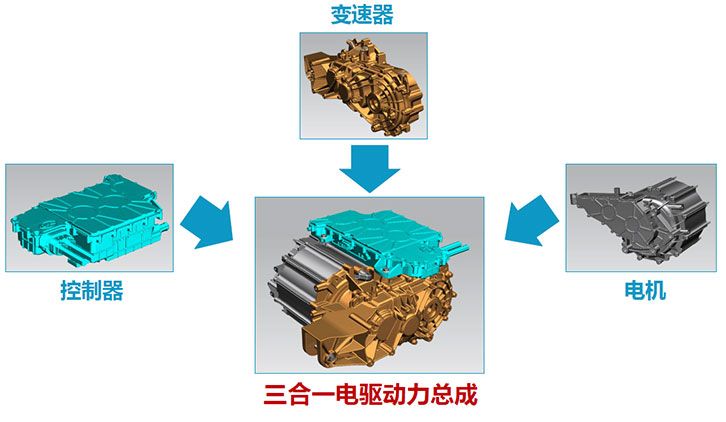

第一個(gè)“3”:驅(qū)動(dòng)系統(tǒng)集成

驅(qū)動(dòng)集成將電機(jī)、電機(jī)控制以及減速器集成為一體,部件集成化設(shè)計(jì)并不是把所有零部件簡(jiǎn)單拼湊到一個(gè)盒子里。自主設(shè)計(jì)集成化難度較大,需要經(jīng)歷“成品零部件拼湊→成品集成→自主研發(fā)部件→自主集成”漫長(zhǎng)過程。如果某些零部件已經(jīng)脫離成品采購,而改為自主研發(fā),說明該企業(yè)已經(jīng)具備技術(shù)實(shí)力并非簡(jiǎn)單的攢機(jī)商。如果進(jìn)階到自主集成階段,基本可以認(rèn)定該企業(yè)已經(jīng)具備核心競(jìng)爭(zhēng)力。集成化對(duì)廠家而言可以降低整車成本、縮小零部件體積便于重新規(guī)劃空間結(jié)構(gòu)以及輕量化。對(duì)消費(fèi)者而言,購車成本會(huì)降低、空間更大、輕量化后整車能耗更低。

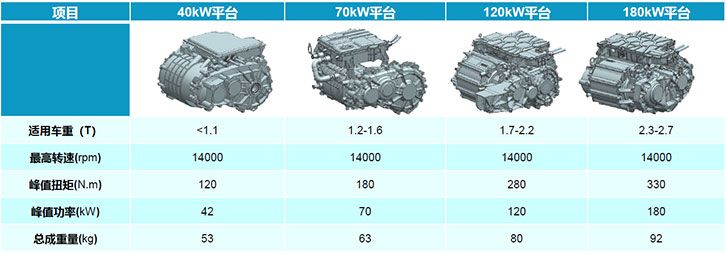

從廠商分享的技術(shù)資料可以看到,驅(qū)動(dòng)集成化可以減少內(nèi)容結(jié)構(gòu)組件,減少裝配工藝,而且電機(jī)和電控直連的方式減少高壓線束的數(shù)量,冷卻系統(tǒng)也可共用。減少零件數(shù)量以及共用資源,在減少硬件成本支出的同時(shí)減輕重量。目前比亞迪三合一動(dòng)力總成分為四個(gè)平臺(tái),可分別對(duì)應(yīng)C平臺(tái)、B平臺(tái)、A平臺(tái)和A+平臺(tái)不同車型需求。目前比亞迪元EV360應(yīng)用在B平臺(tái)下的第一個(gè)產(chǎn)品,筆者看過實(shí)車機(jī)艙內(nèi),占用空間的確很小。

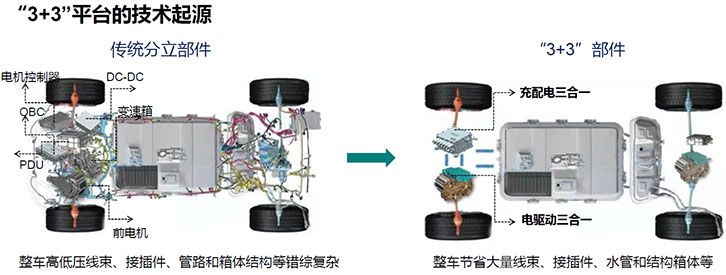

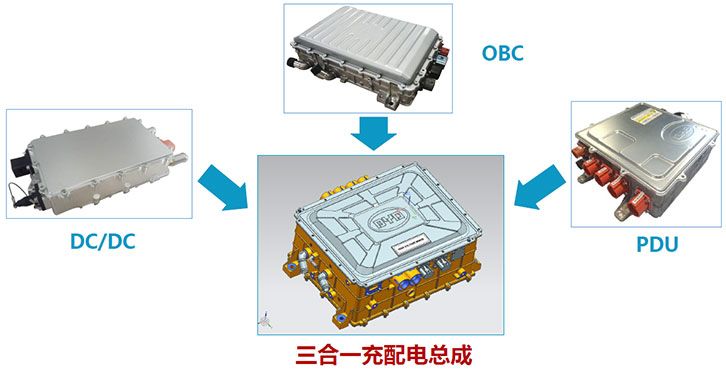

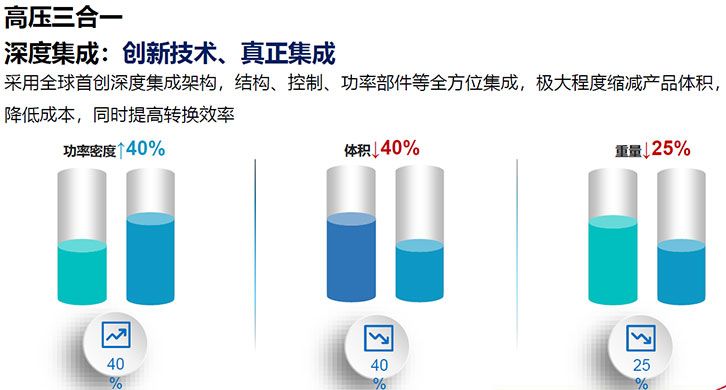

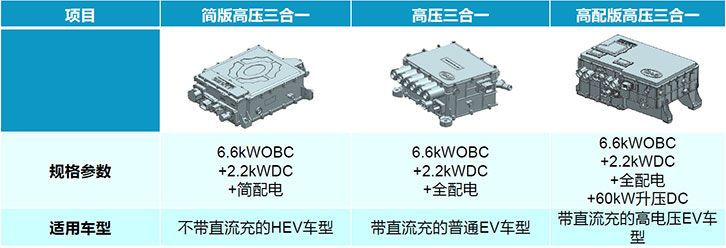

第二個(gè)“3”高壓三合一

高壓三合一也叫充配電三合一,其中包括DC-DC直流轉(zhuǎn)換、OBC充電器、PDU配電箱。與驅(qū)動(dòng)集成相似,高壓集成后可以縮小產(chǎn)品體積,減少部件降低成本,而且減少的線束可以優(yōu)化布局,提高轉(zhuǎn)換率。從廠商所公布的資料可以看出,集成后功率密度提升40%、體積縮小40%、重量減輕25%。DC(直流轉(zhuǎn)換)+OBC(充電器)功率密度大于2KW/L,目前可以滿足不同電池電壓平臺(tái)。

另外SiC應(yīng)用、諧振軟開關(guān)和同步整流技術(shù)的應(yīng)用,可以降低開關(guān)損耗,提高頻率和轉(zhuǎn)換率等,系統(tǒng)充放電效率提升1%。官方分享一組數(shù)據(jù),以目前全國新能源保有量261萬計(jì)算,每輛車以平均每天充電2小時(shí)計(jì)算,全年可節(jié)省超過1億度電。

該系統(tǒng)還包含雙向技術(shù),該技術(shù)屬于延續(xù)擴(kuò)展性充放電功能,可以實(shí)現(xiàn)(V2V)車與車之間的充電;V2L(戶外用電譬如野外吃火鍋);V2G(并網(wǎng)發(fā)電,在停電時(shí)可以給用戶內(nèi)供電,可以理解為移動(dòng)供電站)。基于該技術(shù)平臺(tái),目前已經(jīng)開發(fā)三個(gè)產(chǎn)品,覆蓋不同電壓需求的車型。據(jù)了解,高配版高壓三合一可以將充電電壓提升至700V。

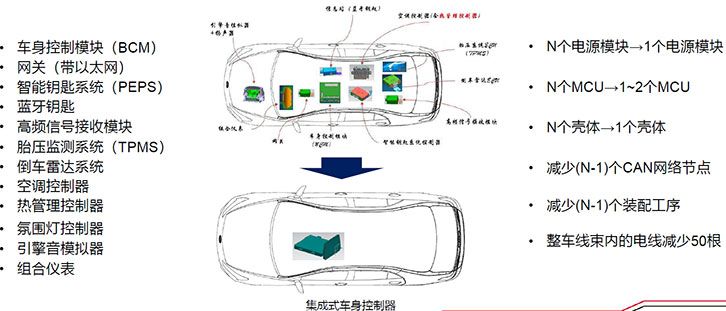

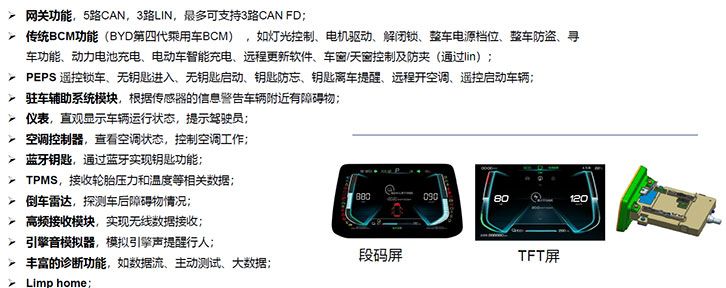

第一個(gè)“1”:低壓系統(tǒng)集成

低壓系統(tǒng)包含車內(nèi)網(wǎng)關(guān)功能,將儀表、空調(diào)、音響、車輛防盜、遠(yuǎn)程、車窗(看下圖)等等這些控制單元集成在一起。高集成化帶來的好處依然是部件減少,輕量化、安裝工藝簡(jiǎn)單,線束減少可靠性自然會(huì)提升。官方數(shù)據(jù)表明以全車低壓電器集成化可降低成本25%-30%;重量下降25%-35%;節(jié)省空間40%-50%;MCU數(shù)量減少整體功率能耗下降。

集成化看似簡(jiǎn)單,前期設(shè)計(jì)繁瑣

目前全車控制器由各部分零部件廠商提供,譬如空調(diào)配件商、儀表配件商等數(shù)十家零部件用數(shù)十根甚至上百根數(shù)據(jù)線、電源線“堆”在一起,各部分通訊接口協(xié)議匯總控制器再進(jìn)行分別控制。這種方式資源浪費(fèi)嚴(yán)重,且零部件價(jià)格很難下來。低壓系統(tǒng)集成,需要根據(jù)集成功能自主研發(fā)PCB電路板,把各部分功能集合在一起,再由廠家自己打造樣板測(cè)試,全部合格后讓其某一家或者兩家供應(yīng)商代工。不同車型可使用相同控制器,其種類降低,單品批量提升就可降低部件成本。集成化需要廠家設(shè)計(jì)部門投入大量時(shí)間、人力和資金。

第二個(gè)“1”:Dilink智能網(wǎng)聯(lián)系統(tǒng)

比亞迪的Dilink系統(tǒng)相信大家非常熟悉了,旋轉(zhuǎn)大屏幕已經(jīng)覆蓋到很多比亞迪車型上。該部分我們不做太多介紹。在此次溝通會(huì)上筆者與工程師溝通得知,目前比亞迪也在于華為洽談,后續(xù)可能會(huì)升級(jí)到5G版。

第三個(gè)“1”:高性能穩(wěn)定的動(dòng)力電池

要知道EV車型的能力之源就是電池,目前比亞迪有一套完整的電池產(chǎn)業(yè)鏈,為了穩(wěn)定原材料成本,從礦產(chǎn)資源開始(家里有礦的惹不起)開發(fā),一直到梯級(jí)利用回收。電池除了自產(chǎn)自用以外,還供應(yīng)其他電動(dòng)車廠家使用。

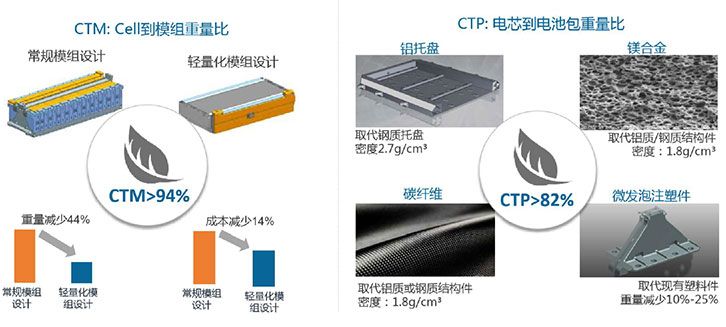

目前比亞迪EV車型已經(jīng)全面替換了三元鋰電池,并采用輕量化模組設(shè)計(jì),與常規(guī)模組相比其重量降低44%,成本減少14%。輕量化電池包提升車輛續(xù)航里程。高放電量導(dǎo)致高熱量產(chǎn)生,電池組獨(dú)立溫控系統(tǒng)。調(diào)控好電池溫度減小高低溫差對(duì)電池影響。

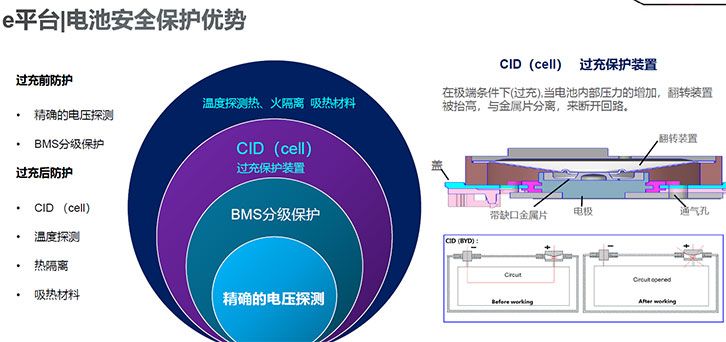

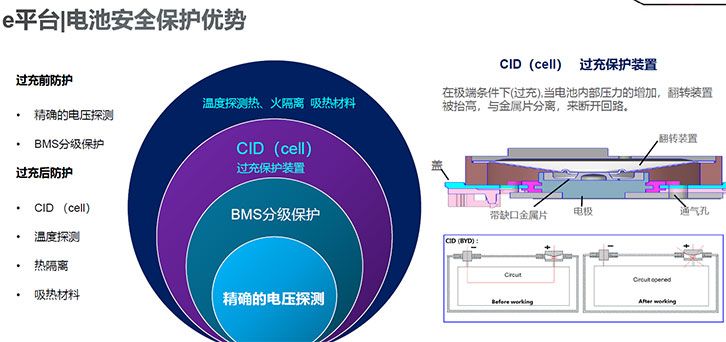

相信每個(gè)電動(dòng)車廠家都會(huì)把電池安全放在第一位,對(duì)比磷酸鐵鋰電池來說三元鐵鋰電池需要更好的保護(hù),譬如防穿刺、防磕碰、防短路和過沖等設(shè)計(jì)。電池保護(hù)除了外在的鋁合金外殼(防止磕碰)以外,內(nèi)部還有四層防護(hù)(系統(tǒng)防護(hù)、電池包防護(hù)、模組防護(hù)、單體電池防護(hù)),內(nèi)部單組電壓檢測(cè),即便單體電池出現(xiàn)問題,不會(huì)影響到整體。其次是BMS分級(jí)保護(hù)體系,再到CID過沖保護(hù)裝置(電池內(nèi)部壓力增加翻轉(zhuǎn)裝置可被抬高,與金屬片分離即可切換回路)。最后一個(gè)防護(hù)等級(jí)就是物理的放過隔熱層。筆者在溝通會(huì)了解到,未來電池安全系統(tǒng)還會(huì)更全面,內(nèi)部加入壓力傳感器,當(dāng)電池組膨脹壓力增加,可斷開回路。

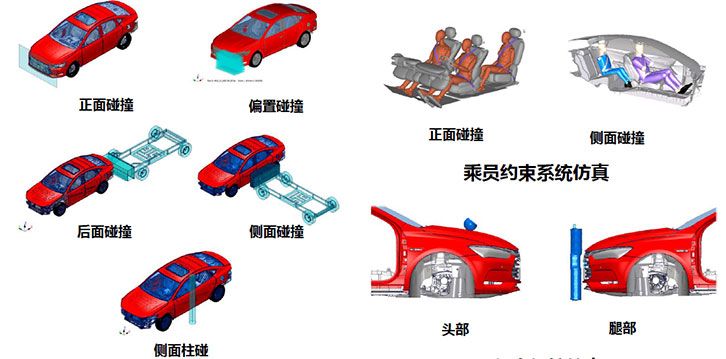

車身結(jié)構(gòu)的“優(yōu)化”與“強(qiáng)化”

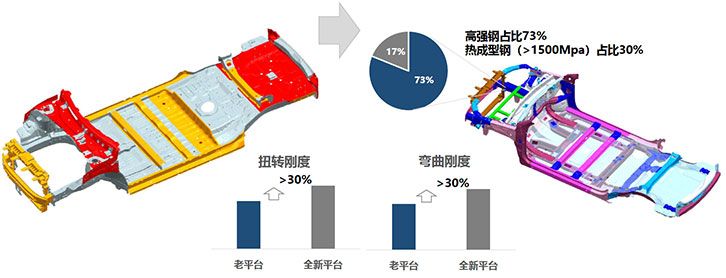

目前很多車型都是“油改電”結(jié)構(gòu),既汽油車車身直接運(yùn)用在EV車型上,由于EV車型有電池安全以及配重的改變,直接沿用傳統(tǒng)燃油車并不合適。全新平臺(tái)架構(gòu)高強(qiáng)鋼占比達(dá)到73%、熱成型鋼占比達(dá)到30%。從下圖可以看出,新平臺(tái)比老平臺(tái)結(jié)構(gòu)發(fā)生改變,高強(qiáng)鋼分布兼顧了中央電池部分的保護(hù)。乘員艙內(nèi)部增加更多貫穿式結(jié)構(gòu),提升碰撞力傳遞路徑。

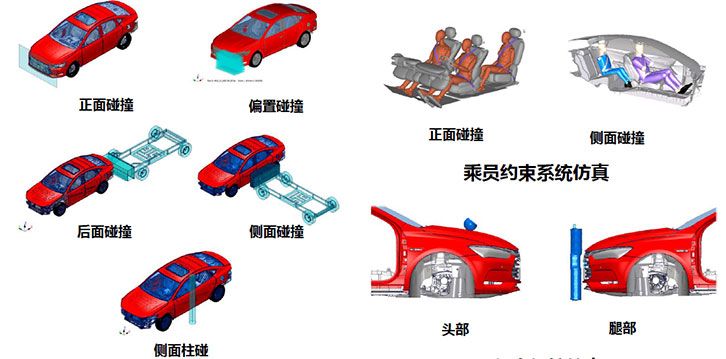

從廠商提供的碰撞仿真圖來看,e平臺(tái)在開發(fā)初期除了滿足正碰、偏置碰撞、側(cè)碰以外,還兼顧了追尾碰撞和側(cè)面柱碰撞以及行人碰撞保護(hù)。要知道車輛最為嚴(yán)苛的碰撞就是側(cè)面柱碰撞,對(duì)于電池底部居中布局的電動(dòng)車輛愛說,柱碰對(duì)其危害性最大。

總結(jié):一個(gè)汽車企業(yè)具備什么樣的條件算才算成熟?我會(huì)說“自主創(chuàng)新和研發(fā)”;具備什么條件算具備核心競(jìng)爭(zhēng)力?我會(huì)說“自主研發(fā)平臺(tái)”。一個(gè)汽車平臺(tái)的誕生與成熟映射出企業(yè)清晰的未來規(guī)劃以及雄厚的技術(shù)實(shí)力。平臺(tái)化理念對(duì)企業(yè)對(duì)消費(fèi)者都是百利而無一害的大工程。相信未來也會(huì)有更多自主品牌汽車企業(yè)走向“平臺(tái)化”。如果未來有機(jī)會(huì),我們也希望可以拆解一臺(tái)比亞迪e平臺(tái)下的車型,對(duì)其結(jié)構(gòu)、材料、工藝等數(shù)十項(xiàng)方面對(duì)其深度解析。