對于未來鍛造車輪的設計,Otto Fuchs(德國歐福控股有限公司)使用可以預測熱處理過程中殘余應力的模擬工具。這樣可以實現更精確和重量更輕的組件設計。

有限元方法設計

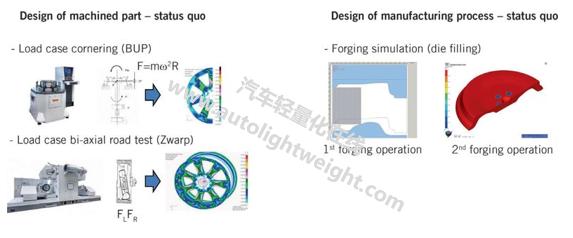

為了將操作負荷考慮在內,Otto Fuchs將有限元方法(FEM)支持的設計作為鍛造鋁車輪產品開發的標準部分已有數年之久。除了雙軸車輪疲勞測試的有限元模擬(Zwarp =雙軸道路載荷譜)之外,彎曲疲勞試驗(BUP)的FEM模擬也一直用于所有新車輪的開發,以顯示在繞著圓周轉彎時載荷如何轉移。

為了模擬作用在鍛造車輪上的服役載荷,根據經驗確定了位置特定的最大允許部件應力。然而,未加工的鍛造部件的幾何條件及剛性和體積比,在不同的車輪造型之間可以顯著變化,從而影響由熱處理引起的內部殘余應力。

這些殘余應力與操作載荷重疊,到目前為止,還不可能準確地預測這些殘余應力。因此,車輪設計必須考慮與這些殘余應力對車輪幾何形狀所有可能的影響。

如果在熱處理過程中產生的局部殘余應力的大小也可以在空間上精確預測,

那么對于疲勞壽命至關重要的區域將不再需要根據最壞情況原則進行設計。相反,它們可以通過考慮實際殘余應力來設計。

淬火過程的模擬

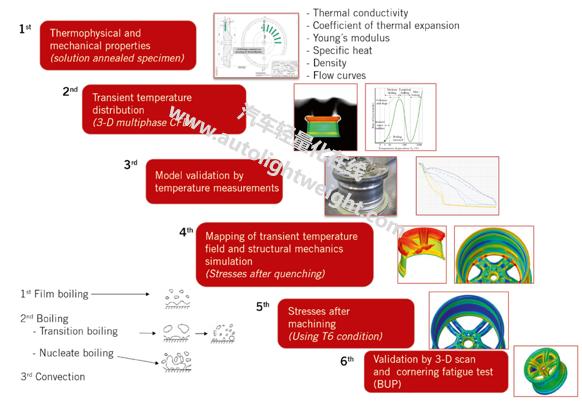

作為流程的第一步,Otto Fuchs正在向前推進通過模擬熱處理過程中的淬火過程。 為此,必須更詳細地考慮所用材料的特性和淬火過程的復雜效果。鍛造車輪的所用的材料是可熱處理的鍛造鋁合金AlSi1MgMn(EN AW 6082)。

為了獲得最大的機械強度,在固溶退火后需要快速冷卻,以獲得過飽和的固溶體。 然而,在淬火期間也會產生殘余應力。 這些是由于部件表面和芯部的冷卻速率不同而發生的。

為了盡可能準確地確定這些殘余應力的大小,方向和位置,有必要模擬在水浴淬火過程中連續發生的三種傳熱機制,膜,沸騰和對流階段。從淬火到加工零件到成品幾何形狀的殘余應力發展的完整過程總共需要六個步驟才能產生模擬。

殘余應力和變形的計算

通過在淬火之前和之后對同一輪的3-D掃描,可以計量地記錄由淬火過程引起的變形。 在這里,模擬變形和測量變形在定性和定量上非常接近。

熱處理工藝的最后一步是人工時效至T6條件。在時效過程中,合金基體中處于亞穩態過飽和狀態的合金元素作為強化相沉淀。 這種現象并不是由材料模型直接解釋的。 為了簡化人工老化狀態的材料特性使用具有較高機械強度性能的材料進行取代。

在人工老化并冷卻至室溫后,將未完成的部件加工成其最終尺寸。在模擬中,要加工的區域只需從中移除有限元模型。在模型中應用簡化的假設,使得加工過程本身不會引入額外的應力。

加工引起部件剛性的變化,這又可以導致應力的重新分布和變形。通過加工前后的零件的三維掃描,再次驗證了加工過程中的模擬變形。加工后殘余應力的分布不均勻;存在具有殘余壓應力的區域以及具有殘余拉應力的區域。這種分布在很大程度上取決于鍛造輪的造型。

測試與驗證

在熱處理和機械加工過程中產生的內部殘余應力與轉彎疲勞試驗中的操作載荷重疊。 在該測試中,將恒定的彎曲應力幅度引入鍛造輪。 這是一個純彎曲應力載荷的問題,應力比R = -1。 如果操作載荷與殘余應力相互作用,則平均應力可以根據存在的殘余應力移動到壓縮或拉伸狀態。 還取決于材料特定的平均應力靈敏度,因此此時允許的應力可以增大或減小。 圖5顯示了無模擬試驗(左)和考慮殘余應力的模擬試驗(右)的比較。

本文中描述的方法用于另一個鍛造輪,以驗證CFD和FEM模擬中識別的參數。 兩個組件在剛度和尺寸方面都存在顯著差異。 盡管如此,通過模擬確定的疲勞壽命與兩個車輪的實際試驗結果高度相關。

總結

對于鍛造輪的尺寸,迄今為止僅可能基于經驗的最壞情況原則下的設計,以在預測疲勞壽命時考慮殘余應力。在該開發項目中應用的模擬淬火過程中產生的殘余應力的方法,用于尺寸為5?J×20H2 ET53的鍛造輪和具有顯著不同剛度比的10J×19EH2 ET40的兩個車輪。分析證明,該方法可以在定性和定量上很好地表示殘余應力對疲勞壽命的影響。

因此,現在可以使用合適的模擬工具用于未來的鍛造輪設計,預測從熱處理過程中剩余的殘余應力,并因此實現甚至更精確和重量優化的部件設計。